1, Liczba hydroksylowa: 1 gram polimeropoliolu zawierał hydroksyl (-OH) w ilości odpowiadającej liczbie miligramów KOH, jednostka mgKOH/g.

2, Odpowiednik: średnia masa cząsteczkowa grupy funkcyjnej.

3, Zawartość izocyjanianu: zawartość izocyjanianu w cząsteczce

4, Indeks izocyjanianowy: wskazuje stopień nadmiaru izocyjanianu w formule poliuretanowej, zwykle oznaczany literą R.

5. Przedłużacz łańcucha: odnosi się do alkoholi i amin o niskiej masie cząsteczkowej, które mogą wydłużać, rozszerzać lub tworzyć przestrzenne wiązania sieciujące łańcuchów molekularnych.

6. Segment twardy: Segment łańcucha utworzony w wyniku reakcji izocyjanianu, przedłużacza łańcucha i środka sieciującego na głównym łańcuchu cząsteczek poliuretanu, a grupy te mają większą energię spójności, większą objętość przestrzenną i większą sztywność.

7, segment miękki: poliol polimerowy z głównym łańcuchem węglowym, elastyczność jest dobra, w głównym łańcuchu poliuretanowym dla elastycznego segmentu łańcucha.

8, Metoda jednoetapowa: odnosi się do oligomeru poliolu, diizocyjanianu, przedłużacza łańcucha i katalizatora zmieszanych w tym samym czasie po bezpośrednim wtrysku do formy, w określonej temperaturze metody formowania utwardzanej.

9, Metoda prepolimeru: Pierwsza reakcja prepolimeryzacji oligomeru poliolu i diizocyjanianu, w celu wytworzenia końcowego prepolimeru poliuretanowego na bazie NCO, wylewanie, a następnie reakcja prepolimeru z przedłużaczem łańcucha, przygotowanie metody elastomeru poliuretanowego, zwanej metodą prepolimeru.

10, Metoda półprepolimerowa: różnica między metodą półprepolimerową a metodą prepolimerową polega na tym, że część poliestropoliolu lub polieteropoliolu dodaje się do prepolimeru w postaci mieszaniny z przedłużaczem łańcucha, katalizatorem itp.

11, Reakcyjne formowanie wtryskowe: Znane również jako Reaction Injection Moulding RIM (Reaction Injection Moulding), jest mierzone za pomocą oligomerów o niskiej masie cząsteczkowej w postaci płynnej, natychmiast mieszanych i wtryskiwanych do formy w tym samym czasie oraz szybkiej reakcji w wnęce formy, masa cząsteczkowa materiału szybko wzrasta. Proces wytwarzania całkowicie nowych polimerów o nowych charakterystycznych strukturach grupowych przy niezwykle dużych prędkościach.

12, Wskaźnik pienienia: to znaczy liczbę części wody użytej w 100 częściach polieteru definiuje się jako wskaźnik pienienia (IF).

13, Reakcja pienienia: ogólnie odnosi się do reakcji wody i izocyjanianu w celu wytworzenia podstawionego mocznika i uwolnienia CO2.

14, Reakcja żelowa: ogólnie odnosi się do tworzenia reakcji karbaminianu.

15, Czas żelowania: w pewnych warunkach płynny materiał do utworzenia żelu wymaga czasu.

16, Czas mleczny: na końcu strefy I w mieszaninie poliuretanowej w fazie ciekłej pojawia się zjawisko mleczne. Czas ten nazywany jest czasem kremowania przy wytwarzaniu pianki poliuretanowej.

17, Współczynnik rozszerzalności łańcucha: odnosi się do stosunku ilości grup aminowych i hydroksylowych (jednostka: mo1) w składnikach przedłużających łańcuch (w tym w mieszanym przedłużaczu łańcucha) do ilości NCO w prepolimerze, czyli liczby molowej (liczba równoważna) stosunek aktywnej grupy wodorowej do NCO.

18, Polieter o niskim nienasyceniu: głównie do rozwoju PTMG, cena PPG, nienasycenie obniżone do 0,05 mol/kg, wydajność zbliżona do PTMG, przy użyciu katalizatora DMC, głównej odmiany produktów z serii Bayer Acclaim.

19, Rozpuszczalnik klasy estrów amoniaku: produkcja rozpuszczalnika poliuretanowego z uwzględnieniem siły rozpuszczania i szybkości ulatniania się, ale produkcja poliuretanu stosowanego w rozpuszczalniku powinna skupiać się na uwzględnieniu ciężkiego NC0 w poliuretanie. Nie można wybierać rozpuszczalników, takich jak alkohole i eteroalkohole, które reagują z grupami NCO. Rozpuszczalnik nie może zawierać zanieczyszczeń takich jak woda i alkohol, ani substancji alkalicznych, które spowodują pogorszenie stanu poliuretanu.

Rozpuszczalnik estrowy nie może zawierać wody i nie może zawierać wolnych kwasów i alkoholi, które będą reagować z grupami NCO. Rozpuszczalnikiem estrowym stosowanym w poliuretanie powinien być „rozpuszczalnik klasy estrów amoniaku” o wysokiej czystości. Oznacza to, że rozpuszczalnik reaguje z nadmiarem izocyjanianu, a następnie za pomocą dibutyloaminy określa się ilość nieprzereagowanego izocyjanianu w celu sprawdzenia, czy nadaje się on do użycia. Zasada jest taka, że zużycie izocyjanianu nie ma zastosowania, ponieważ pokazuje, że woda w estrze, alkoholu, kwasie trzecim zużyje całkowitą wartość izocyjanianu, jeśli wyrażona zostanie liczba gramów rozpuszczalnika wymagana do zużycia grupy leqNCO, wartością jest dobra stabilność.

Jako rozpuszczalnik poliuretanowy nie stosuje się równoważnika izocyjanianu mniejszego niż 2500.

Polarność rozpuszczalnika ma duży wpływ na reakcję tworzenia żywicy. Im większa polarność, tym wolniejsza reakcja, np. różnica w toluenie i ketonie metylowo-etylowym 24-krotna, polarność cząsteczki rozpuszczalnika jest duża, może tworzyć wiązanie wodorowe z grupą hydroksylową alkoholu i spowalniać reakcję.

Polichlorowany rozpuszczalnik estrowy lepiej wybrać rozpuszczalnik aromatyczny, ich szybkość reakcji jest szybsza niż w przypadku estru, ketonu, takiego jak ksylen. Zastosowanie rozpuszczalników estrowych i ketonowych może wydłużyć żywotność podwójnie rozgałęzionego poliuretanu podczas budowy. Przy produkcji powłok dobór wspomnianego wcześniej „rozpuszczalnika amoniakalnego” jest korzystny dla przechowywanych stabilizatorów.

Rozpuszczalniki estrowe mają dużą rozpuszczalność, umiarkowaną szybkość ulatniania się, niską toksyczność i są częściej stosowane, częściej stosuje się cykloheksanon, rozpuszczalniki węglowodorowe mają niską zdolność rozpuszczania substancji stałych, rzadziej stosowane samodzielnie i częściej z innymi rozpuszczalnikami.

20, Fizyczny środek porotwórczy: fizyczny środek porotwórczy to pory pianki, które powstają w wyniku zmiany fizycznej postaci substancji, to znaczy w wyniku rozprężania sprężonego gazu, ulatniania się cieczy lub rozpuszczania ciała stałego.

21, Chemiczne środki porotwórcze: chemiczne środki porotwórcze to takie, które po rozkładzie pod wpływem ogrzewania mogą uwalniać gazy, takie jak dwutlenek węgla i azot, i tworzyć drobne pory w kompozycji polimerowej związku.

22, Sieciowanie fizyczne: w miękkim łańcuchu polimeru znajdują się pewne twarde łańcuchy, a twardy łańcuch ma takie same właściwości fizyczne jak wulkanizowana guma po sieciowaniu chemicznym w temperaturze poniżej temperatury mięknienia lub temperatury topnienia.

23, Sieciowanie chemiczne: odnosi się do procesu łączenia dużych łańcuchów molekularnych poprzez wiązania chemiczne pod wpływem światła, ciepła, promieniowania wysokoenergetycznego, siły mechanicznej, ultradźwięków i środków sieciujących w celu utworzenia polimeru o strukturze sieciowej lub kształcie.

24, Wskaźnik pienienia: liczbę części wody odpowiadającą 100 częściom polieteru definiuje się jako wskaźnik pienienia (IF).

25. Jakie rodzaje izocyjanianów są powszechnie stosowane pod względem struktury?

Odp.: alifatyczny: HDI, alicykliczny: IPDI, HTDI, HMDI, aromatyczny: TDI, MDI, PAPI, PPDI, NDI.

26. Jakie rodzaje izocyjanianów są powszechnie stosowane? Napisz wzór strukturalny

A: Diizocyjanian toluenu (TDI), diizocyjanian difenylometanu (MDI), poliizocyjanian polifenylometanu (PAPI), skroplony MDI, diizocyjanian heksametylenu (HDI).

27. Znaczenie TDI-100 i TDI-80?

Odp.: TDI-100 składa się z diizocyjanianu toluenu o strukturze 2,4; TDI-80 oznacza mieszaninę składającą się z 80% diizocyjanianu toluenu o strukturze 2,4 i 20% o strukturze 2,6.

28. Czym charakteryzują się TDI i MDI w syntezie materiałów poliuretanowych?

Odp.: Reaktywność dla 2,4-TDI i 2,6-TDI. Reaktywność 2,4-TDI jest kilkukrotnie większa niż 2,6-TDI, ponieważ 4-pozycyjna NCO w 2,4-TDI jest daleko od 2-pozycyjnej NCO i grupy metylowej i jest tam prawie nie ma oporu sterycznego, podczas gdy na NCO 2,6-TDI wpływa steryczny efekt grupy ortometylowej.

Dwie grupy NCO MDI są daleko od siebie i nie ma wokół nich żadnych podstawników, więc aktywność dwóch NCO jest stosunkowo duża. Nawet jeśli w reakcji bierze udział jeden NCO, aktywność pozostałych NCO maleje, a aktywność jest w dalszym ciągu stosunkowo duża. Dlatego reaktywność prepolimeru poliuretanowego MDI jest większa niż reaktywność prepolimeru TDI.

29.HDI, IPDI, MDI, TDI, NDI, która z odporności na żółknięcie jest lepsza?

Odp.: HDI (należy do niezmiennego żółtego alifatycznego diizocyjanianu), IPDI (wykonane z żywicy poliuretanowej o dobrej stabilności optycznej i odporności chemicznej, powszechnie stosowanej do produkcji wysokiej jakości żywicy poliuretanowej nieodbarwiającej).

30. Cel modyfikacji MDI i powszechne metody modyfikacji

Odp.: Skroplony MDI: Zmodyfikowany cel: skroplony czysty MDI to skroplony zmodyfikowany MDI, który przezwycięża pewne wady czystego MDI (stały w temperaturze pokojowej, topi się podczas użytkowania, wielokrotne ogrzewanie wpływa na wydajność), a także zapewnia podstawę dla szerokiego zakresu modyfikacji mających na celu udoskonalenie i poprawę właściwości użytkowych materiałów poliuretanowych na bazie MDI.

Metody:

① Skroplony MDI modyfikowany uretanem.

② Skroplony MDI modyfikowany karbodiimidem i uretoniminą.

31. Jakie rodzaje polimeropolioli są powszechnie stosowane?

Odp.: poliol poliestrowy, poliol polieterowy

32. Ile jest metod przemysłowej produkcji polioli poliestrowych?

A: Metoda topienia próżniowego B, metoda topienia w gazie nośnym C, metoda destylacji azeotropowej

33. Jakie są specjalne struktury szkieletu molekularnego polioli poliestrowych i polieterowych?

A: Poliol poliestrowy: wielkocząsteczkowy związek alkoholu zawierający grupę estrową w szkielecie cząsteczki i grupę hydroksylową (-OH) na grupie końcowej. Polieteropoliole: Polimery lub oligomery zawierające wiązania eterowe (-O-) i pasma końcowe (-Oh) lub grupy aminowe (-NH2) w strukturze szkieletu cząsteczki.

34. Jakie są rodzaje polieteropolioli według ich właściwości?

Odp.: Wysoce aktywne poliole polieterowe, szczepione poliole polieterowe, poliole polieterowe zmniejszające palność, poliole polieterowe modyfikowane heterocyklicznie, poliole politetrahydrofuranowe.

35. Ile rodzajów zwykłych polieterów występuje w zależności od środka wyjściowego?

Odp.: Politlenek propylenu, politlenek propylenu, twardy pęcherzykowy poliol polieterowy, polieteropoliol o niskim nienasyceniu.

36. Jaka jest różnica pomiędzy polieterami zakończonymi grupami hydroksylowymi i polieterami zakończonymi grupami aminowymi?

Polietery zakończone grupą aminową to politlenkowe etery allilowe, w których koniec hydroksylowy zastąpiono grupą aminową.

37. Jakie rodzaje katalizatorów poliuretanowych są powszechnie stosowane? Jakie powszechnie używane odmiany są uwzględnione?

Odp.: Katalizatory na bazie amin trzeciorzędowych, powszechnie stosowanymi odmianami są: trietylenodiamina, dimetyloetanoloamina, n-metylomorfolina, N, n-dimetylocykloheksamina

Metaliczne związki alkilowe, powszechnie stosowane odmiany to: katalizatory cynoorganiczne, można je podzielić na oktanian cynawy, oleinian cynawy, dilaurynian dibutylocyny.

38. Jakie są powszechnie stosowane poliuretanowe przedłużacze łańcucha lub środki sieciujące?

A: Poliole (1,4-butanodiol), alkohole alicykliczne, alkohole aromatyczne, diaminy, aminy alkoholowe (etanoloamina, dietanoloamina)

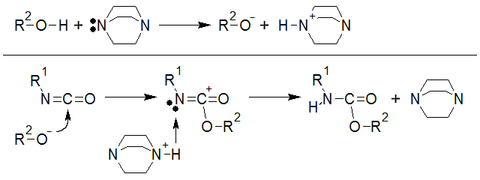

39. Mechanizm reakcji izocyjanianów

Odp.: Reakcja izocyjanianów ze związkami aktywnego wodoru jest spowodowana przez centrum nukleofilowe cząsteczki aktywnego związku wodoru atakującego atom węgla oparty na NCO. Mechanizm reakcji jest następujący:

40. Jak budowa izocyjanianu wpływa na reaktywność grup NCO?

Odp.: Elektroujemność grupy AR: jeśli grupa R jest grupą pochłaniającą elektrony, gęstość chmur elektronowych atomu C w grupie -NCO jest mniejsza i jest on bardziej podatny na atak nukleofilów, tj. łatwiej jest przeprowadzić reakcje nukleofilowe z alkoholami, aminami i innymi związkami. Jeżeli R jest grupą donora elektronów i jest przenoszony przez chmurę elektronów, gęstość chmury elektronów atomu C w grupie -NCO wzrośnie, przez co będzie on mniej podatny na atak nukleofili, a jego zdolność reakcji z aktywnymi związkami wodoru wzrośnie zmniejszenie. B. Efekt indukcji: Ponieważ diizocyjanian aromatyczny zawiera dwie grupy NCO, gdy w reakcji uczestniczy pierwszy gen -NCO, ze względu na sprzężony efekt pierścienia aromatycznego, rolę odegra grupa -NCO, która nie bierze udziału w reakcji grupy pochłaniającej elektrony, dzięki czemu zwiększa się aktywność reakcji pierwszej grupy NCO, czyli efekt indukcji. C. efekt steryczny: W cząsteczkach aromatycznego diizocyjanianu, jeśli w pierścieniu aromatycznym znajdują się jednocześnie dwie grupy -NCO, wówczas wpływ jednej grupy NCO na reaktywność drugiej grupy NCO jest często bardziej znaczący. Jeżeli jednak dwie grupy NCO znajdują się w różnych pierścieniach aromatycznych w tej samej cząsteczce lub są oddzielone łańcuchami węglowodorowymi lub pierścieniami aromatycznymi, oddziaływanie między nimi jest małe i maleje wraz ze wzrostem długości łańcucha węglowodorowego lub zwiększenie liczby pierścieni aromatycznych.

41. Rodzaje aktywnych związków wodoru i reaktywność NCO

A: Alifatyczny NH2> Grupa aromatyczna Bozui OH> Woda> Drugorzędowe OH> Fenol OH> Grupa karboksylowa> Podstawiony mocznik> Amido> Karbaminian. (Jeśli gęstość chmury elektronów w centrum nukleofilowym jest wyższa, elektroujemność jest silniejsza, a aktywność reakcji z izocyjanianem jest wyższa, a szybkość reakcji jest większa; w przeciwnym razie aktywność jest niska.)

42. Wpływ związków hydroksylowych na ich reaktywność z izocyjanianami

Odp.: Reaktywność aktywnych związków wodoru (ROH lub RNH2) jest związana z właściwościami R, gdy R jest grupą odciągającą elektrony (niska elektroujemność), trudno jest przenieść atomy wodoru, a reakcja pomiędzy aktywnymi związkami wodoru i Podoficer jest trudniejszy; Jeśli R jest podstawnikiem oddającym elektrony, można poprawić reaktywność aktywnych związków wodoru z NCO.

43. Jaki jest sens reakcji izocyjanianu z wodą

Odp.: Jest to jedna z podstawowych reakcji wytwarzania pianki poliuretanowej. W wyniku reakcji między nimi najpierw powstaje niestabilny kwas karbaminowy, który następnie rozkłada się na CO2 i aminy, a jeśli izocyjanianu jest w nadmiarze, powstała amina reaguje z izocyjanianem, tworząc mocznik.

44. Przy wytwarzaniu elastomerów poliuretanowych należy ściśle kontrolować zawartość wody w polimeropoliolach

Odp.: W elastomerach, powłokach i włóknach nie są wymagane żadne pęcherzyki, dlatego zawartość wody w surowcach musi być ściśle kontrolowana, zwykle poniżej 0,05%.

45. Różnice w działaniu katalitycznym katalizatorów aminowych i cynowych na reakcje izocyjanianowe

Odp.: Katalizatory z aminami trzeciorzędowymi mają wysoką wydajność katalityczną w reakcji izocyjanianu z wodą, podczas gdy katalizatory cynowe mają wysoką wydajność katalityczną w reakcji izocyjanianu z grupą hydroksylową.

46. Dlaczego żywicę poliuretanową można uznać za polimer blokowy i jakie są cechy struktury łańcucha?

Odpowiedź: Ponieważ segment łańcucha żywicy poliuretanowej składa się z segmentów twardych i miękkich, segment twardy odnosi się do segmentu łańcucha utworzonego w wyniku reakcji izocyjanianu, przedłużacza łańcucha i środka sieciującego na głównym łańcuchu cząsteczek poliuretanu, a grupy te mają większą spójność energii, większej objętości przestrzeni i większej sztywności. Segment miękki odnosi się do poliolu polimerowego głównego łańcucha węgiel-węgiel, który ma dobrą elastyczność i jest elastycznym segmentem w głównym łańcuchu poliuretanu.

47. Jakie czynniki wpływają na właściwości materiałów poliuretanowych?

Odp.: Energia spójności grupy, wiązanie wodorowe, krystaliczność, stopień usieciowania, masa cząsteczkowa, segment twardy, segment miękki.

48. Jakimi surowcami są segmenty miękkie i twarde w głównym łańcuchu materiałów poliuretanowych

Odp.: Miękki segment składa się z oligomerowych polioli (poliestru, polieterodioli itp.), a twardy segment składa się z poliizocyjanianów lub ich kombinacji z drobnocząsteczkowymi przedłużaczami łańcucha.

49. Jak segmenty miękkie i twarde wpływają na właściwości materiałów poliuretanowych?

A: Miękki segment: (1) Masa cząsteczkowa miękkiego segmentu: zakładając, że masa cząsteczkowa poliuretanu jest taka sama, jeśli miękkim segmentem jest poliester, wytrzymałość poliuretanu wzrośnie wraz ze wzrostem masy cząsteczkowej diol poliestrowy; Jeśli miękkim segmentem jest polieter, wytrzymałość poliuretanu maleje wraz ze wzrostem masy cząsteczkowej polieterodiolu, ale wydłużenie wzrasta. (2) Krystaliczność miękkiego segmentu: Ma większy udział w krystaliczności liniowego segmentu łańcucha poliuretanowego. Ogólnie rzecz biorąc, krystalizacja jest korzystna dla poprawy wydajności produktów poliuretanowych, ale czasami krystalizacja zmniejsza elastyczność materiału w niskiej temperaturze, a krystaliczny polimer jest często nieprzezroczysty.

Segment twardy: Segment twardego łańcucha zwykle wpływa na temperaturę mięknienia i topnienia oraz właściwości polimeru w wysokich temperaturach. Poliuretany przygotowane z izocyjanianów aromatycznych zawierają sztywne pierścienie aromatyczne, więc wytrzymałość polimeru w twardym segmencie wzrasta, a wytrzymałość materiału jest na ogół większa niż w przypadku poliuretanów z alifatycznymi izocyjanianami, ale odporność na degradację pod wpływem ultrafioletu jest słaba i łatwo żółknie. Poliuretany alifatyczne nie żółkną.

50. Klasyfikacja pianki poliuretanowej

A: (1) pianka twarda i miękka, (2) pianka o wysokiej i niskiej gęstości, (3) pianka typu poliestrowego, pianka polieterowa, (4) pianka typu TDI, MDI, (5) pianka poliuretanowa i pianka poliizocyjanurowa, (6) produkcja metodą jednoetapową i metodą prepolimeryzacji, metoda ciągła i produkcja przerywana, (8) pianka blokowa i pianka formowana.

51. Podstawowe reakcje wytwarzania piany

Odp.: Odnosi się to do reakcji -NCO z -OH, -NH2 i H2O, a w przypadku reakcji z poliolami „reakcja żelowa” w procesie spieniania ogólnie odnosi się do reakcji tworzenia karbaminianu. Ponieważ w surowcu piankowym wykorzystuje się surowce wielofunkcyjne, uzyskuje się usieciowaną sieć, która umożliwia szybkie żelowanie układu piankowego.

Reakcja spieniania zachodzi w układzie spieniającym w obecności wody. Tak zwana „reakcja pienienia” ogólnie odnosi się do reakcji wody i izocyjanianu prowadzącej do wytworzenia podstawionego mocznika i uwolnienia CO2.

52. Mechanizm zarodkowania pęcherzyków

Surowiec reaguje w cieczy lub zależy od temperatury wytworzonej w wyniku reakcji, tworząc substancję gazową i ulatniając gaz. Wraz z postępem reakcji i wytwarzaniem dużej ilości ciepła reakcji, ilość substancji gazowych i ulatnianie się stale wzrastały. Kiedy stężenie gazu wzrasta powyżej stężenia nasycenia, w fazie roztworu zaczyna tworzyć się trwały pęcherzyk, który unosi się.

53. Rola stabilizatora piany w wytwarzaniu pianki poliuretanowej

Odp.: Ma działanie emulgujące, dzięki czemu zwiększa się wzajemna rozpuszczalność między składnikami materiału piankowego; Po dodaniu silikonowego środka powierzchniowo czynnego, ponieważ znacznie zmniejsza on napięcie powierzchniowe γ cieczy, zwiększona energia swobodna potrzebna do dyspersji gazu ulega zmniejszeniu, dzięki czemu powietrze rozproszone w surowcu jest bardziej podatne na zarodkowanie w procesie mieszania, co przyczynia się do powstawania drobnych pęcherzyków powietrza i poprawia stabilność piany.

54. Mechanizm stabilizacji pianki

Odp.: Dodatek odpowiednich środków powierzchniowo czynnych sprzyja tworzeniu się drobnej dyspersji pęcherzyków.

55. Mechanizm powstawania pianki otwartokomórkowej i zamkniętokomórkowej

Odp.: Mechanizm powstawania pianki o otwartych komórkach: W większości przypadków, gdy w pęcherzyku panuje duże ciśnienie, wytrzymałość ściany pęcherzyka utworzonej w wyniku reakcji żelowej nie jest wysoka, a folia ścienna nie jest w stanie wytrzymać spowodowanego rozciągania pod wpływem rosnącego ciśnienia gazu folia pęcherzykowa zostaje rozerwana, a gaz ulatnia się przez pęknięcie, tworząc piankę o otwartych komórkach.

Mechanizm tworzenia pianki o zamkniętych komórkach: W przypadku systemu twardych pęcherzyków, w wyniku reakcji polieteropolioli o wielofunkcyjnym i niskim ciężarze cząsteczkowym z poliizocyjanianem, prędkość żelowania jest stosunkowo duża, a gaz w pęcherzyku nie może rozbić ściany pęcherzyka tworząc w ten sposób piankę o zamkniętych komórkach.

56. Mechanizm spieniania środka spieniającego fizycznego i chemicznego

Odp.: Fizyczny środek porotwórczy: Fizyczny środek porotwórczy to pory pianki powstające w wyniku zmiany fizycznej postaci określonej substancji, to znaczy w wyniku rozprężenia sprężonego gazu, ulatniania się cieczy lub rozpuszczania ciała stałego.

Chemiczne środki porotwórcze: Chemiczne środki porotwórcze to związki, które po rozkładzie pod wpływem ciepła uwalniają gazy, takie jak dwutlenek węgla i azot, i tworzą drobne pory w kompozycji polimerowej.

57. Metoda przygotowania miękkiej pianki poliuretanowej

Odp.: Metoda jednoetapowa i metoda prepolimerowa

Metoda prepolimeru: to znaczy, że polieteropoliol i nadmiar reakcji TDI przekształca się w prepolimer zawierający wolną grupę NCO, a następnie miesza się z wodą, katalizatorem, stabilizatorem itp. w celu wytworzenia pianki. Metoda jednoetapowa: różne surowce są bezpośrednio mieszane do głowicy mieszającej poprzez obliczenia, a etap wykonany jest z pianki, którą można podzielić na ciągłą i przerywaną.

58. Charakterystyka spieniania poziomego i pionowego

Metoda zrównoważonej płyty dociskowej: charakteryzuje się zastosowaniem papieru wierzchniego i górnej płyty pokrywy. Metoda rowka przelewowego: charakteryzuje się zastosowaniem rowka przelewowego i płyty podporowej przenośnika taśmowego.

Charakterystyka spieniania w pionie: można użyć małego przepływu, aby uzyskać dużą powierzchnię przekroju bloków piankowych i zwykle użyć poziomej maszyny do spieniania, aby uzyskać ten sam przekrój bloku, poziom przepływu jest 3 do 5 razy większy niż w pionie pieniący się; Ze względu na duży przekrój bloku pianki nie ma górnej i dolnej powłoki, a powłoka krawędziowa jest również cienka, więc straty podczas cięcia są znacznie zmniejszone. Sprzęt zajmuje niewielki obszar, wysokość instalacji wynosi około 12 ~ 13 m, a koszt inwestycji instalacji i sprzętu jest niższy niż w przypadku poziomego procesu spieniania; Łatwo jest wymienić lej zasypowy i model, aby wyprodukować cylindryczne lub prostokątne korpusy piankowe, zwłaszcza okrągłe kęsy piankowe do cięcia obrotowego.

59. Podstawowe punkty doboru surowców do przygotowania miękkiego spieniania

Odp.: Poliol: poliol polieterowy do zwykłej pianki blokowej, masa cząsteczkowa wynosi zazwyczaj 3000 ~ 4000, głównie polieterotriol. Do produkcji pianki o wysokiej sprężystości stosuje się polieterotriol o masie cząsteczkowej 4500 ~ 6000. Wraz ze wzrostem masy cząsteczkowej wzrasta wytrzymałość na rozciąganie, wydłużenie i sprężystość pianki. Reaktywność podobnych polieterów spadła. Wraz ze wzrostem stopnia funkcjonalności polieteru reakcja ulega stosunkowo przyspieszeniu, zwiększa się stopień usieciowania poliuretanu, zwiększa się twardość pianki i zmniejsza się wydłużenie. Izocyjanian: Surowcem izocyjanianowym miękkiej pianki poliuretanowej jest głównie diizocyjanian toluenu (TDI-80). Stosunkowo niska aktywność TDI-65 stosowana jest jedynie w przypadku poliestrowej pianki poliuretanowej lub specjalnej pianki polieterowej. Katalizator: Katalityczne korzyści spieniania miękkiej pianki w masie można z grubsza podzielić na dwie kategorie: jedna to związki metaloorganiczne, najczęściej stosowany jest kaprylan cyny; Innym rodzajem są aminy trzeciorzędowe, powszechnie stosowane jako etery dimetyloaminoetylowe. Stabilizator pianki: W poliestrowej piance poliuretanowej w masie stosuje się głównie niesilikonowe środki powierzchniowo czynne, a w piance polieterowej w masie stosuje się głównie kopolimer olefinowo-krzemionoorganiczny. Środek spieniający: Ogólnie rzecz biorąc, jako środek spieniający stosuje się tylko wodę, gdy gęstość pęcherzyków z miękkiego bloku poliuretanowego jest większa niż 21 kg na metr sześcienny; Związki o niskiej temperaturze wrzenia, takie jak chlorek metylenu (MC), stosuje się jako pomocnicze środki porotwórcze tylko w preparatach o niskiej gęstości.

60. Wpływ warunków środowiskowych na właściwości fizyczne pianek blokowych

Odp.: Wpływ temperatury: reakcja spieniania poliuretanu przyspiesza wraz ze wzrostem temperatury materiału, co powoduje ryzyko spalenia rdzenia i pożaru w przypadku wrażliwych preparatów. Wpływ wilgotności powietrza: Wraz ze wzrostem wilgotności, w wyniku reakcji grupy izocyjanianowej zawartej w piance z wodą zawartą w powietrzu, twardość pianki maleje, a wydłużenie wzrasta. Wytrzymałość pianki na rozciąganie wzrasta wraz ze wzrostem grupy mocznikowej. Wpływ ciśnienia atmosferycznego: Dla tej samej receptury przy spienianiu na większej wysokości gęstość ulega znacznemu zmniejszeniu.

61. Główna różnica pomiędzy systemem surowców stosowanym do miękkiej pianki formowanej na zimno i pianki formowanej na gorąco

Odp.: Surowce stosowane do formowania na zimno mają wysoką reaktywność i nie ma potrzeby zewnętrznego ogrzewania podczas utwardzania, w zależności od ciepła wytwarzanego przez system, reakcję utwardzania można zasadniczo zakończyć w krótkim czasie, a formę można uwolnić się w ciągu kilku minut po wstrzyknięciu surowców. Reaktywność surowca pianki do formowania na gorąco jest niska, a mieszaninę reakcyjną należy podgrzać razem z formą po spienieniu w formie, a produkt piankowy można uwolnić po całkowitym dojrzewaniu w kanale do pieczenia.

62. Jakie są cechy miękkiej pianki formowanej na zimno w porównaniu z pianką formowaną na gorąco?

Odp.: ① Proces produkcyjny nie wymaga ciepła zewnętrznego, może zaoszczędzić dużo ciepła; ② Wysoki współczynnik zwisu (współczynnik składania), dobry komfort; ③ Wysoki współczynnik odbicia; ④ Pianka bez środka zmniejszającego palność ma również pewne właściwości zmniejszające palność; ⑤ Krótki cykl produkcyjny, pozwala zaoszczędzić pleśń i obniżyć koszty.

63. Charakterystyka i zastosowanie odpowiednio miękkiej i twardej bańki

Odp.: Charakterystyka miękkich pęcherzyków: Struktura komórkowa miękkich pęcherzyków poliuretanowych jest w większości otwarta. Ogólnie rzecz biorąc, ma niską gęstość, dobry powrót sprężystości, pochłanianie dźwięku, przepuszczalność powietrza, zatrzymywanie ciepła i inne właściwości. Zastosowania: Stosowany głównie do mebli, materiałów na poduszki, materiałów na poduszki siedzeń pojazdów, różnych laminowanych materiałów kompozytowych z miękką wyściółką, miękka pianka przemysłowa i cywilna jest również stosowana jako materiały filtracyjne, materiały izolujące dźwięk, materiały odporne na wstrząsy, materiały dekoracyjne, materiały opakowaniowe i materiały termoizolacyjne.

Charakterystyka pianki sztywnej: pianka poliuretanowa charakteryzuje się niewielką wagą, dużą wytrzymałością właściwą i dobrą stabilnością wymiarową; Właściwości termoizolacyjne sztywnej pianki poliuretanowej są doskonałe. Silna siła klejenia; Dobra wydajność starzenia, długa żywotność adiabatyczna; Mieszanina reakcyjna ma dobrą płynność i może płynnie wypełniać wnękę lub przestrzeń o złożonym kształcie. Surowiec do produkcji twardej pianki poliuretanowej ma wysoką reaktywność, może osiągnąć szybkie utwardzanie i może osiągnąć wysoką wydajność i masową produkcję w fabryce.

Zastosowania: Stosowany jako materiał izolacyjny do lodówek, zamrażarek, kontenerów chłodniczych, chłodni, izolacji rurociągów naftowych i rurociągów ciepłej wody, izolacji ścian i dachów budynków, płyt warstwowych izolacyjnych itp.

64. Kluczowe punkty projektowania formuły twardych bąbelków

Odp.: Poliole: poliole polieterowe stosowane w formułach twardych pianek to na ogół poliole tlenku polipropylenu o wysokiej energii i wysokiej liczbie hydroksylowej (niskiej masie cząsteczkowej); Izocyjanian: Obecnie izocyjanianem stosowanym do produkcji twardych pęcherzyków jest głównie poliizocyjanian polimetylenopolifenylu (ogólnie znany jako PAPI), czyli surowy MDI i spolimeryzowany MDI; Porofory :(1) Porofor CFC (2) Porofor HCFC i HFC (3) Porofor pentanowy (4) Woda; Stabilizator pianki: Stabilizator pianki stosowany w formulacji sztywnej pianki poliuretanowej to na ogół polimer blokowy polidimetylosiloksanu i polioksolefiny. Obecnie większość stabilizatorów piankowych to głównie stabilizatory typu Si-C; Katalizator: Katalizatorem preparatu z twardymi bąbelkami jest głównie amina trzeciorzędowa, a katalizator cynoorganiczny można stosować na specjalne okazje; Inne dodatki: W zależności od wymagań i potrzeb różnych zastosowań wyrobów ze sztywnej pianki poliuretanowej, do receptury można dodać środki zmniejszające palność, środki otwierające, inhibitory dymu, środki przeciwstarzeniowe, środki przeciw pleśni, środki utwardzające i inne dodatki.

65. Zasada przygotowania pianki do formowania całej skóry

Odp.: Pianka integralna (ISF), znana również jako pianka samonaskórkowa (pianka samonaskórkowa), to pianka z tworzywa sztucznego, która w czasie produkcji wytwarza własny, gęsty naskórek.

66. Charakterystyka i zastosowanie mikroporowatych elastomerów poliuretanowych

Odp.: Charakterystyka: elastomer poliuretanowy jest polimerem blokowym, zwykle składającym się z elastycznego miękkiego segmentu oligomeru poliolu o długim łańcuchu, diizocyjanianu i przedłużacza łańcucha, tworząc naprzemienny układ twardego segmentu, twardego segmentu i miękkiego segmentu, tworząc powtarzalną jednostkę strukturalną. Oprócz tego, że zawiera grupy estrowe amoniaku, poliuretan może tworzyć wiązania wodorowe wewnątrz i pomiędzy cząsteczkami, a miękkie i twarde segmenty mogą tworzyć obszary mikrofazowe i powodować separację mikrofaz.

67. Jakie są główne cechy użytkowe elastomerów poliuretanowych

Odp.: Charakterystyka wydajności: 1, wysoka wytrzymałość i elastyczność, może mieć szeroki zakres twardości (Shaw A10 ~ Shaw D75), aby zachować wysoką elastyczność; Ogólnie rzecz biorąc, wymaganą niską twardość można osiągnąć bez plastyfikatora, więc nie ma problemu spowodowanego migracją plastyfikatora; 2, przy tej samej twardości, większa nośność niż inne elastomery; 3, doskonała odporność na zużycie, jego odporność na zużycie jest 2 do 10 razy większa niż w przypadku kauczuku naturalnego; 4. Doskonała odporność na olej i chemikalia; Aromatyczny poliuretan odporny na promieniowanie; Doskonała odporność na tlen i ozon; 5, wysoka odporność na uderzenia, dobra odporność na zmęczenie i odporność na wstrząsy, odpowiednia do zastosowań zginanych o wysokiej częstotliwości; 6, elastyczność w niskich temperaturach jest dobra; 7, zwykłego poliuretanu nie można stosować w temperaturze powyżej 100 ℃, ale zastosowanie specjalnej formuły może wytrzymać wysoką temperaturę 140 ℃; 8, koszty formowania i przetwarzania są stosunkowo niskie.

68. Elastomery poliuretanowe klasyfikuje się według polioli, izocyjanianów, procesów produkcyjnych itp.

Odp.: 1. Według surowca oligomeropoliolu, elastomery poliuretanowe można podzielić na typ poliestrowy, polieterowy, poliolefinowy, poliwęglanowy itp. Typ polieterowy można podzielić na typ politetrahydrofuranu i typ tlenku polipropylenu według określonych odmian; 2. Zgodnie z różnicą diizocyjanianu można go podzielić na elastomery alifatyczne i aromatyczne i podzielić na typ TDI, typ MDI, typ IPDI, typ NDI i inne typy; Na podstawie procesu produkcyjnego elastomery poliuretanowe tradycyjnie dzieli się na trzy kategorie: typu odlewanego (CPU), termoplastycznego (TPU) i typu mieszanego (MPU).

69. Jakie czynniki wpływają na właściwości elastomerów poliuretanowych z punktu widzenia budowy molekularnej?

Odp.: Z punktu widzenia struktury molekularnej elastomer poliuretanowy jest polimerem blokowym, zwykle składającym się z oligomerowych polioli, elastycznego miękkiego segmentu o długim łańcuchu, diizocyjanianu i przedłużacza łańcucha, tworząc naprzemienny układ twardego segmentu, twardego i miękkiego segmentu, tworząc powtarzalny jednostka strukturalna. Oprócz tego, że zawiera grupy estrowe amoniaku, poliuretan może tworzyć wiązania wodorowe wewnątrz i pomiędzy cząsteczkami, a miękkie i twarde segmenty mogą tworzyć obszary mikrofazowe i powodować separację mikrofaz. Te cechy strukturalne sprawiają, że elastomery poliuretanowe mają doskonałą odporność na zużycie i wytrzymałość, zwane „gumą odporną na zużycie”.

70. Różnica w wydajności pomiędzy zwykłymi elastomerami poliestrowymi i elastomerami typu eteru politetrahydrofuranowego

Odp.: Cząsteczki poliestru zawierają więcej polarnych grup estrowych (-COO-), które mogą tworzyć silne wewnątrzcząsteczkowe wiązania wodorowe, dzięki czemu poliestropoliuretan ma wysoką wytrzymałość, odporność na zużycie i olejoodporność.

Elastomer wytworzony z polieteropolioli ma dobrą stabilność hydrolizy, odporność na warunki atmosferyczne, elastyczność w niskich temperaturach i odporność na pleśń. Źródło artykułu/Badania nad uczeniem się polimerów

Czas publikacji: 17 stycznia 2024 r